Für die Herstellung von kundenspezifisch konstruierten Planetengetrieben mit einer Zielvorgabe von 2.000 –13.000 Stück jährlich lohnt es sich allemal, Produktionsmittel wie Produktionsprozesse genauer unter die Lupe zu nehmen. Mit Blick auf die Produktivität und Effizienz der gesamten Getriebefertigung richtete sich der Fokus der Ingenieure von SPN Schwaben Präzision dabei insbesondere auf die Nadelbestückung. So kam man zu dem Schluss, dass bei einer manuellen Einführung der Nadeln in die Planetenräder allein fünf Mitarbeiter für die Bedienung der entsprechenden Anlage notwendig seien – und dies bei Zykluszeiten mit einer Spanne von 90 bis 150 Sekunden pro Rad. Eine Prüfung der Kosten im Hinblick auf die Gesamtwirtschaftlichkeit der Anlage brachte es schließlich an den Tag. Ergebnis: Entwicklung und Konstruktion einer automatisierten Nadelbestückung würden sich in nicht einmal zwei Jahren amortisiert haben. Weiterer Vorteil: Der gesamte Produktionsprozess würde, unabhängig von der anfallenden Auftragsmenge, deutlich schneller ablaufen können, nämlich mit Zykluszeiten von 20 bis 25 Sekunden für die Füllung eines der Räder, also rund fünf Mal so schnell wie bei einer manuellen Zuführung.

SPNgoes4.0: SPN automatisiert Teile der Getriebemontage

Für die Herstellung von kundenspezifisch konstruierten Planetengetrieben hat SPN Schwaben Präzision einen eigenen Nadelbestücker entwickelt und so die Wirtschaftlichkeit mit Blick auf die Gesamtproduktion der Getriebeteile entscheidend verbessern können.

Video des Nadelbestückungsautomaten

Am Markt fand SPN keine adequate, bezahlbare Lösung, die so leistungsfähig, spezifisch und für die SPN-Bedürfnisse passend gewesen wäre. Mit dem Ziel, hier eine Maschinenlösung zu präsentieren, die präzise auf die Anforderung des Anwenders abgestimmt und durch die Ausschöpfung eigener technischen Kapazitäten weitere Kosteneinsparungen ermöglicht, entschloss man sich bei SPN die Konstruktion des Nadelbestückers selbst in die Hand zu nehmen. Für die mechanische Konstruktion stellte man drei „Technikergruppen“ mit insgesamt sieben externen Mitarbeitern (davon zwei Gruppen von der Technischen Schule Aalen, Fachschule für Technik und Maschinenbau, eine der Technischen Schule Heidenheim) zusammen, die mit jeweils unterschiedlichen mechanischen Entwicklungsaufgaben betraut wurden. Ergänzt wurden diese durch eine Gruppe von Inhouse-Werkstudenten, die sich um die Einrichtung der Software, verbunden mit der entsprechenden, auf Industrie 4.0-Level angelegten Programmierung der gesamten Bestückungsanlage fokussierten. Die Gesamtverantwortung für das Team hatte dabei Timo Ebert aus der Entwicklung inne. Abteilungsleiter Mechatronik, Wolfram Stahl, unterstütze die Werksstudenten. Konstrukteur Eric Siebachmeyer betreute die Technikergruppe aus Heidenheim, außerdem hatte Ebert die Techniker aus Aalen unter seinen Fittichen.

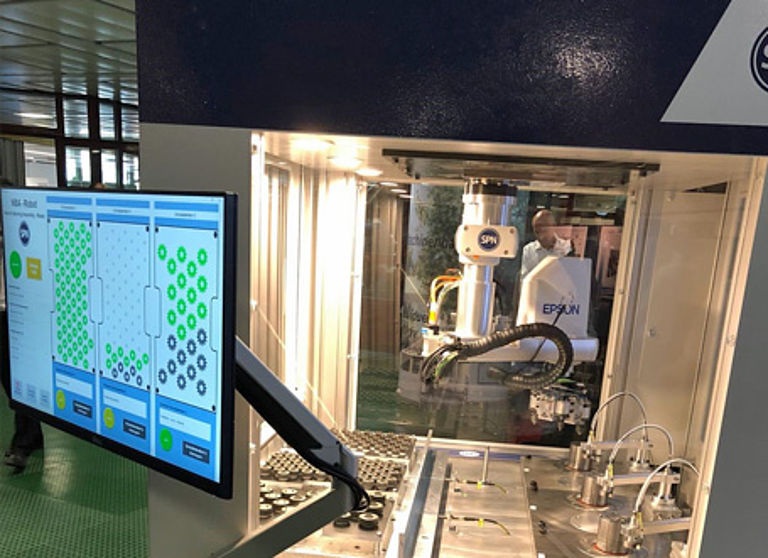

Der Eigenanteil, den SPN Schwaben Präzision zu der Entwicklung des Nadelbestückers beisteuerte, war dabei sowohl in der Konzeptions- als auch in der Konstruktionsphase beträchtlich – ein Beweis mehr, wie breit gefächert die Kompetenzen des Verzahnungsspezialisten angelegt sind. Zu den Eigenbauten gehörte dabei nicht nur das an den Roboterarm montierte Greifwerkzeug, sondern auch die komplette Zuführung der Anlage, inklusive der Vereinzelung der Nadelrollen. Ebenso „made by SPN“ waren die Schubladen, in denen die unterschiedlichen Paletten mit den Planetenrädern eingeführt werden konnten, sowie die Einrichtung der gesamten Steuerung bzw. Programmierung der Maschine und ihrer Komponenten einschließlich der Benutzerführung.

Bestückung der Planetenräder mit Nadeln

Die Funktionalitäten des Bestückers richtete man zielgerichtet auf die spezifischen Anforderungen der Getriebemontage aus. Die Planetenräder für die angeforderten Getriebeeinheiten wurden dabei mit Lagerungen in drei verschiedenen Varianten gefertigt. Die Bestückung der verschiedenen Lagergrößen ist von der Radgeometrie unabhängig.

Der Prozessablauf im Bestücker ist dabei konsequent auf eine Verbindung von hoher Bearbeitungsqualität, dem Vermeiden von Bestückungsfehlern und ökonomische Effizienz ausgelegt. Im Anschluss an die Vereinzelung holt sich eine Schusseinheit jeweils eine Nadel aus dem Vorratsmagazin und schießt dann mittels Druckluft die Nadeln zu einer Takteinheit. Diese stützt dann die Nadelrollen während der Vormontage. Der vormontierte Ring wird schließlich vom Roboter aufgenommen und zu den Planetenrädern transportiert. Die jeweils benötigen Paletten mit den Planetenrädern wurden zuvor in eine der insgesamt drei Schubladen eingelegt. Die am Greiferarm befestigte Kamera prüft darauf via Scan, um welche Palette es sich dabei handelt, und wo dort das Zahnrad positioniert ist, das bestückt werden muss. Im nächsten Prozessschritt greift sich der Roboter ein vormontiertes Lager und legt es auf der Palette ab. Zuletzt wird im Zuge einer abschließenden Qualitätskontrolle durch das „Abzählen“ der eingesetzten Nadelrollen noch mal genau geprüft, ob der Montagevorgang tatsächlich auch erfolgreich verlaufen ist.

Timo Ebert, Verantwortlicher für das Gesamtprojekt: „Um sicherzustellen, dass tatsächlich alle Nadeln wie vorgeschrieben in die Lagerung eingelegt werden, ist die abschließende Prüfung essenziell. Treten hier Fehler auf, ist die Gefahr beim späteren Einsatz groß, dass die Nadeln sich schrägstellen und wie eine Bremse auf das Rad wirken – mit entsprechenden, möglicherweise schwerwiegenden Folgen für die Anwendung. Aber auch hier, inklusive der Qualitätskontrolle kommt die Automatisierung des Nadelbestückers den Anforderungen der SPN entgegen. Denn letztlich fällt die Fehleranfälligkeit im automatisierten Prozess deutlich geringer aus als in der Variante mit einer manuellen Bestückung.“ Die drei Lagervarianten, welche die Anlage im parallelen operativen Betrieb anbietet, sind dabei in ihrer quantitativen wie qualitativen Funktionalität vollständig identisch. Entsprechend sind auch, im Hinblick auf die jeweilige Maße von Lagerung und Nadelrollen alle unterschiedlichen Kombinationen von Paletten, die parallel bearbeitet werden können, möglich.

Das Team rund um den Nadelbestücker v. links: Hermann Klug (Projektmanagement Mechatronik), Sascha Nebrich (stv. Ausbildungsleiter), Timo Ebert (Projektleiter Nadelbestücker), Wolfram Stahl (Abteilungsleiter Mechatronik), Felix Meißner (Werksstudent), Max Eichmeier (Werksstudent)

Erstaunlich wie bei diesem Automatisierungsprojekt im Übergang von der Entwicklung zur Konstruktion die Praxis die Theorie „überholte“. So waren die beteiligten Ingenieure und Techniker in der Entwicklungsphase des Bestückers noch von einer Zielvorstellung von 45 Sekunden pro einzelner Lagerung ausgegangen. Ebert: „Bei diesem anfangs angepeilten Wert waren uns Zuverlässigkeit und Stabilität tendenziell wichtiger als die Prozessgeschwindigkeit.“ Der Grund: „Zu Beginn schienen die Risiken, die mit einer Fehlbestückung einhergehen, letztlich größer und die negativen Auswirkungen stärker als die Vorteile, die wir uns durch eine Erhöhung der Geschwindigkeit erhoffen konnten. Hinzu kam, dass wir in jedem Fall in der Lage waren, unsere Zielvorgaben umzusetzen.“

Überraschend, wie viel Zeit jedoch letztlich im Verhältnis zum theoretisch angepeilten Wert eingespart werden konnte. Ebert: „Anstelle der von uns angestrebten 7,5 Stunden Produktionsdauer für eine Menge von 700 Planetenrädern, konnten wird die Zeit auf 4,5 bzw. 3 Stunden für die weniger aufwendigere Variante senken. Das hat uns natürlich – jenseits der budgetierten Gesamtersparnis durch die Automatisierung – im Hinblick auf die Kosten der Gesamtproduktion zusätzliche Einsparpotenziale verschafft. Mindestens genauso wichtig für uns war aber, dass wir über die Verkürzung der Prozessdauer von einer insgesamt höheren Verfügbarkeit und Flexibilität der Produktion profitieren können und somit künftig weitere Produktreihen mitversorgt werden können.“ Sämtliche Prozesse des Nadelbestückers lassen sich vom Bediener der Anlage über einen Touchscreen-Monitor steuern. Die Steuerung ist dabei so programmiert, dass sie – frühzeitig – die Aufforderungen an den Bediener weitergibt, die Einführung mit den Nadeln wieder aufzufüllen. In jedem Fall muss der Bediener auch das Einlegen der Paletten bzw. die damit einhergehende Entriegelung der Schubladen via Touch am Display auslösen. Darüber hinaus ist die Anlage im modernsten Wortsinne „durchdigitalisiert“. So kann jede Einheit mit jeder anderen in der Anlage unmittelbar kommunizieren. Entsprechend hat der darin verbaute Industrie-PC Zugriff auf alle zentralen Komponenten und ist in der Lage, wesentliche Informationen über den Zustand der Anlage bzw. über vergangene oder aktuelle Prozesse abzurufen und diese an ein übergeordnetes Netzwerk weiterzugeben.

Sie benötigen eine individuelle Antriebslösung? Hier erfahren Sie mehr dazu.

Ihr Ansprechpartner für Mechatronik bei SPN

Ihr Ansprechpartner für Planetengetriebe bei SPN