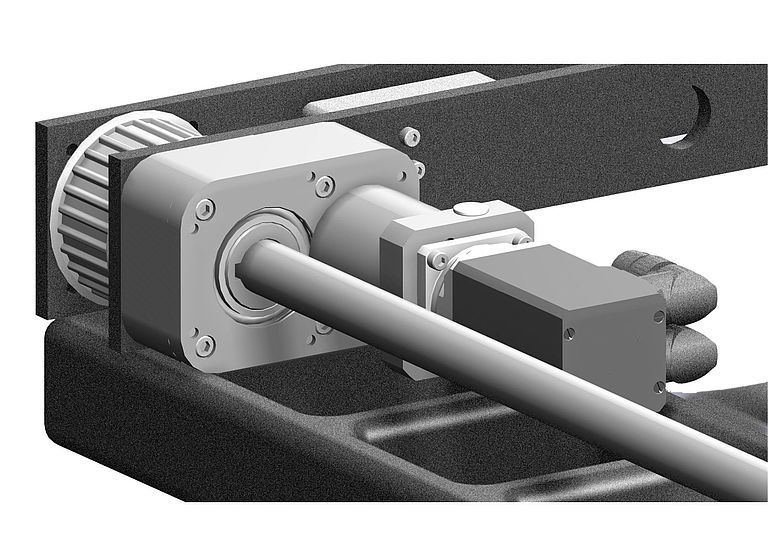

Das Kundenunternehmen, ein Anlagenbauer aus dem süddeutschen Raum, benötigte ein Getriebe zum Antrieb von Förderbändern, auf denen – als Bestandteil des Wechselsystems einer Anlage für die additive Fertigung – schwere Bauteile transportiert werden konnten. Die besondere Anforderung, die dieses Getriebe erfüllen musste, bestand vor allem in dem gering dimensionierten Bauraum, der dafür zur Verfügung stand. Dieser war nicht nur an den beiden Enden der Welle durch den Abstand zwischen den beiden Riemenrädern des Förderbands begrenzt; auch die Höhe war durch die Durchmesser der Riemenräder vorgegeben. Nach oben hin durfte das Getriebe nicht an das Transportband selbst heranreichen; in der Tiefe begrenzte das Maschinenbett die Abmessungen für die Bauteile (siehe Abbildung 1).

Für alle Maße geeignet: Anwendungsbeispiel für eine Antriebslösung mit begrenztem Bauraum

Leistungsstarke Getriebe für begrenzte Bauräume konstruieren gehört zu den Alleinstellungsmerkmalen der SPN Schwaben Präzision. Bei der Entwicklung eines solchen Getriebes für ein Wechselsystem stellte sich einmal mehr heraus, wie gut das Prinzip „Anpassung von Standardteilen“ in der Praxis funktioniert.

Ausgangslage

Abbildung 1: Beengter Einbauraum in der Höhe, zwischen Maschinenbett (unten) und Transportband (oben)

Dabei stellte sich zunächst die Frage, welche Getriebeart für diese besondere Anforderung funktional am besten geeignet sein könnte.

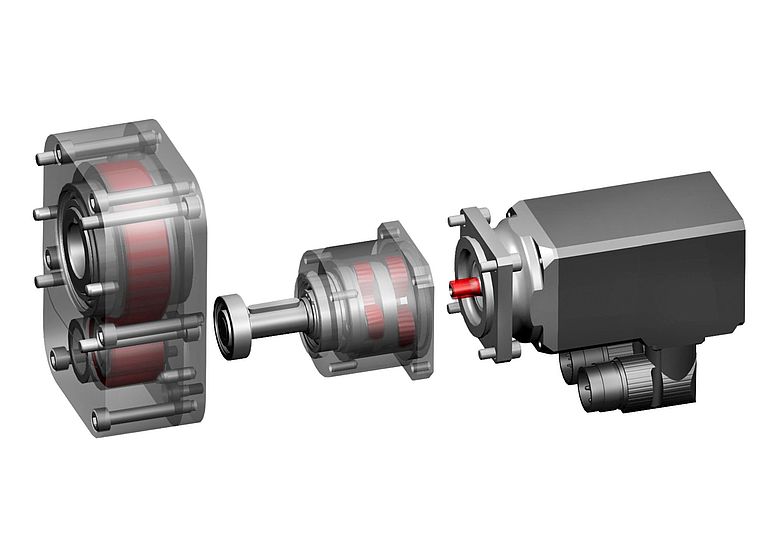

Die Entscheidung fiel schließlich auf ein Stirnradgetriebe mit Hohlwelle in Kombination mit einer Planetenstufe. Zwar wäre auch der Einsatz anderer Getriebearten durchaus möglich gewesen: Der Vorteil dieser Konstruktion war jedoch, dass SPN die dafür notwendigen Bauteile im großen Umfang aus dem eigenen Standardkatalog zusammenstellen und nicht nur eine entsprechend kürzere Entwicklungs- und Bauzeit garantieren konnte, sondern auch einen vergleichsweise niedrigen Preis.

Anforderungen und Entwicklungsprozess

Nachdem die grundsätzlichen Voraussetzungen mit dem Kunden geklärt werden konnten, ging es an die Ausarbeitung eines konkreten Entwurfs für die Konstruktion des Getriebes. Simon Reiber, als SPN-Produktmanager zuständig für die Leitung dieses Projekts und für die Weiterentwicklung der Produkte: „Hier war Anpassung der Bauteile ohne Einschränkungen der Funktionalität die Aufgabe, die wir zu lösen hatten – das galt besonders für die Beschränkungen, die uns der knapp dimensionierte Bauraum auferlegte. Anspruchsvoll war hier vor allem die Höhe, also der Abstand zwischen Maschinenbett und Förderband, für die wir dann auf entsprechende Bauteile zurückgreifen mussten.“

Jenseits des konkreten Projekts machten sich die SPN-Konstrukteure auch Gedanken über Lösungen, wie eine Getriebekonstruktion bei einer noch geringeren Längsabmessung zwischen den beiden Riemenrädern zu realisieren wäre. Reiber: „Wir wollten anhand dieses praktischen Beispiels, gerade auch mit Blick in die Zukunft, weitere Lösungsvarianten für begrenzte Bauräume entwickeln. Dabei schien uns eine mögliche Verkürzung der Längsachse als künftige Option durchaus praxisrelevant.“ Der Vorteil: „Sollten wir in der nächsten Zeit mit vergleichbaren Anforderungen konfrontiert werden, haben wir die entsprechenden Entwürfe dafür schon in der Schublade und können sofort mit der Umsetzung beginnen.“

In der praktischen Anwendung beim Kunden, aber auch im Rahmen des für interne Zwecke durchgeführten Parallelentwurfs war die Kombination von Standardbauteilen mit den entsprechenden kundenspezifischen Anpassungen der zentrale Bestandteil der endgültig ausgearbeiteten Lösung. „Wir haben uns mittlerweile in unseren Anwendungsbereichen als Spezialisten für diese Art von Lösungen etabliert“, so Reiber: „Mit unserem umfassend bestückten Katalog von Getriebebauteilen einerseits und der Entwicklungskompetenz unserer Techniker andererseits sind wir in der Lage, Getriebelösungen in Stückzahlen von 50 bis 1000 mit einem hervorragenden Qualitätspreisverhältnis zu realisieren. Davon profitieren vor allem diejenigen Maschinen- und Anlagenbauer, die auf eine vollwertige, nach ihren spezifischen Anforderungen ausgerichtete Systemlösung Wert legen, gleichzeitig aber den Kostenaufwand möglichst geringhalten wollen.“

Projektumsetzung

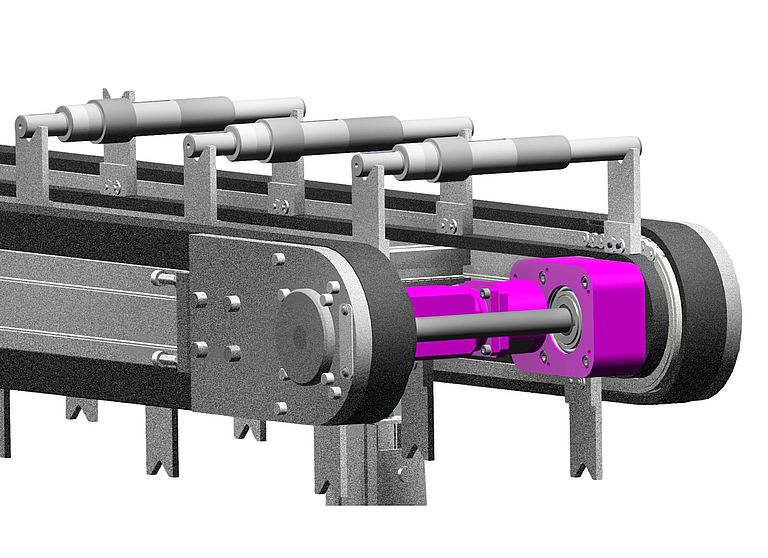

Für die Umsetzung des internen Modellprojekts wurde schließlich eine Lösung entwickelt, die selbst bei klar kürzeren Radabständen den Einsatz eines vollwertigen Antriebs für das Förderband ermöglicht. Die Abbildungen 2 und 3 zeigen, wie die konkrete Umsetzung aussah, bzw. aussehen könnte. Abbildung 2 stellt dabei in vereinfachter Weise, den konkreten Anwendungsfall beim Kunden dar. Deutlich ersichtlich sind hierbei die Begrenzungen des Bauraums in sämtliche Richtungen, die als Voraussetzung für eine uneingeschränkte Funktion des Förderbands gesetzt sind.

Abbildung 2: Einsatzfall im Modellprojekt, Reduzierung der axialen Baulänge, zwischen den zwei Riemen (links und rechts).

Abbildung 3 zeigt, fakultativ, die „Modelllösung“, wie sie mit Schwerpunkt auf der Längsdimension des Getriebes (bzw. Abstand zwischen den beiden Förderbandrädern) entwickelt wurde. Der Lösungsansatz bestand hier im Wesentlich darin, das Getriebe – und zwar ohne Klemmeinheit, ohne Dichtring und, ohne weitere Lager – in direkter Verzahnung an den Motor zu setzen.

Abbildung 3: Lösungsansatz der Kurzbau-Version

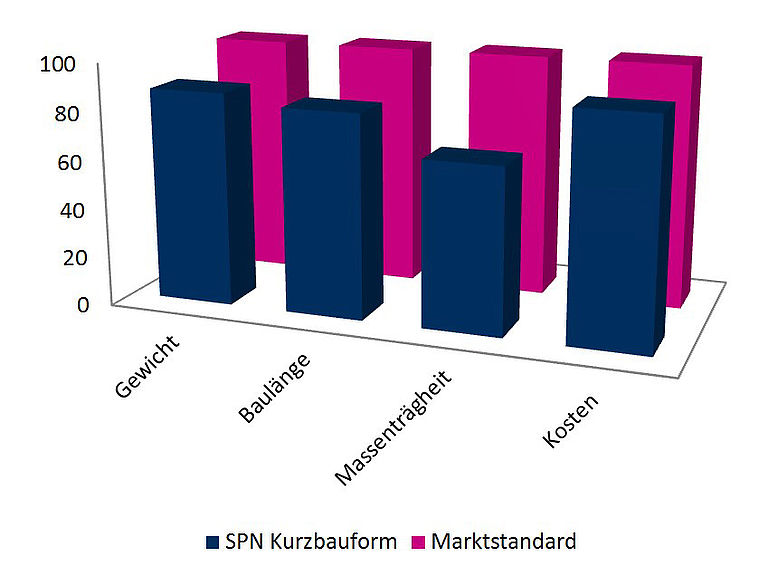

Weiterhin konnte die Platzierung der beiden Lager am Abtrieb des Planetengetriebes mit Rücksicht auf den Bauraum optimiert und damit weiter an Länge eingespart werden. Diese Lösung fällt kompakter, platz- wie gewichtssparender als jede Standardlösung aus (die stets eine gewisse Bandbreite an Einsatzmöglichkeiten abdecken muss), siehe hierzu die Tabelle (Abbildung 4) und Abbildung 5.

Abbildung 4: Kenngrößen zum Vergleich beider Lösungen

Wie im konkreten, letztlich weniger komplizierten Anwendungsfall beim Kunden, besteht auch hier das wesentliche Prinzip dieser Lösung darin, Standardteile zu verwenden, diese aber im Hinblick auf die endgültige Ausfertigung so zu modifizieren, dass der Kunde eine komplette und exakt auf die Anwendung abgestimmte Lösung zur Verfügung hat. Eine weitere Aufgabe, die es im konkreten Anwendungsfall beim Kunden zu lösen galt, war die Befestigung des Getriebes am Fördersystem. Nachdem man in gemeinsamer Abstimmung diverse Varianten durchdiskutiert hatte, entschied man sich schließlich für eine einfache Stiftlösung. Dazu mussten an der entsprechend dafür geeigneten Stelle am Fördersystem lediglich zwei Bohrungen gesetzt werden, um das Getriebe mittels zweier Passstifte direkt an der Anlage zu befestigen. Weitere Modifikationen erforderte der Einbau der Hohlwelle, dessen Durchmesser für eine optimale Passform entsprechend angepasst wurde.

Abbildung 5: Optischer Vergleich beider Lösungen

Projektergebnis

Auch in diesem Fall bestätigte sich einmal mehr, wie gut das SPN-Prinzip der Anpassung von Basisteilen für einen bestimmten Anwendungssektor funktioniert. So konnte eine Lösung entwickelt werden, welche die Anforderungen des Kunden Eins zu Eins berücksichtigte, gleichzeitig aber einen eng gesteckten Kostenkorridor im Auge behielt. Auch eine weitere Stärke dieses Prinzips – wie auch in der gesamten Projektabwicklung mit SPN – kam hier zur Geltung: der Faktor Geschwindigkeit. So vergingen von der ersten Telefonberatung bis zur ersten CAD-Modellerstellung nicht einmal sieben Tage, von der Musterbestellung bis zur Musterlieferung weniger als sechs Wochen. Im Zuge einer sehr engen Zusammenarbeit mit dem Kunden fiel auch die Abstimmung untereinander beiderseitig sehr ergebnisorientiert aus. Dem Kunden gefiel dabei ausdrücklich, dass SPN auf alle Herausforderungen und Fragen, die sich im Rahmen des Projektverlaufs ergaben, rasch und stets mit konkreten Vorschlägen reagierte, sodass man sich schnell auf eine Lösung verständigen konnte. „Die Botschaft, die wir auf diese Weise in den Markt tragen wollen, ist dabei stets die gleiche“, resümiert Simon Reiber. Sie lautet: „Gebt uns ein Projekt, und wir bauen euch mit angepassten Standardteilen ein komplettes Aggregat, das perfekt zu eurer Anwendung passt.“

Getriebekombination mit Motor

Download Anwendungsbericht

Branchenbeispiele für SPN Antriebslösungen

Ihr Ansprechpartner für Ihre Branchenlösung